Bei unserem Grossbritannienbesuch im Sommer fanden wir diese historische Fabrik zur industriellen Herstellung von Holzerzeugnissen.

Stott Park Bobbin Mill

Die unter Denkmalschutz stehende Fabrik war von 1835 bis 1971 in Betrieb, dient heute als "Working Museum". ("Mill sollte man nicht mit "Mühle" sondern mit "Fabrik" übersetzen,) Man fertigte Garnrollen, zeitweise ca. 250.000 Stück pro Woche. Dabei gab es noch viel mehr Produzenten. In Cumbria - Lake District - existierten über 60 solcher Herstellungsbetriebe. Ausschlaggebend dafür waren (anfangs) vorhandene Wasserkraft und grosse Wälder. Als Abnehmer kamen die grossen Spinnereien Englands in Frage.

Das hier wird eine kleine Phototour durch den sehr interessanten Betrieb. Mehr Details zur Geschichte finden sich auf unserer Reiseseite.

Das Holz:

Es wurde Holz so geschlagen, dass die Wurzeln der gefällten Stämme wieder austrieben. Nach rund 15 Jahren konnten die ca armdicken Neuaustriebe erneut geerntet werden. Coppice Wood nennt man das - Niederwald, Gestrüpp, Unterholz. Wenn verfügbar wurden aber auch reguläre Stämmer verarbeitet. Genutzt hat man Esche, Erle, Birke und Weide, eventuell auch noch andere Arten. Das geschlagene Holz trocknete in offenen Schuppen, wurde nach einiger Zeit im handliche Stücke portioniert.

Energie

Anfangs bediente man sich eines mehr als 7 Meter messenden Wasserrads, dann kam eine Wasserturbine und die Dampfmaschine. 1941 wurde der Antrieb auf einen Drehstrommotor umgestellt.

Transmissionsgetriebene Kreissäge im Freien - zugeschnittenes "Coppice"- Holz

Transmissionsgetriebene Kreissäge im Freien - zugeschnittenes "Coppice"- Holz

Die Transmission im Inneren

Die Transmission im Inneren

Zwischen- und Endprodukte verschiedener Generationen

Zwischen- und Endprodukte verschiedener Generationen

Wie wurden die Spulen gefertigt?

Anfangs drehte man einen Zylinder als Spulenkörper, leimte rechts und links Scheiben an, die das Garn führten. (Kinderarbeit!) Später kam die sehr viel effizientere Herstellung aus einem Stück Holz zum Zuge. Man schnitt entweder aus den dünneren Stangen kurze Stücke, die in etwa der zu fertigenden Spulentype entsprach. Aus entsprechend dicken Baumscheiben grosser Bäume wurden mit Hilfe von Lochsägen Zylinder in ebenfalls passenden Längen und Durchmessern geschnitten.

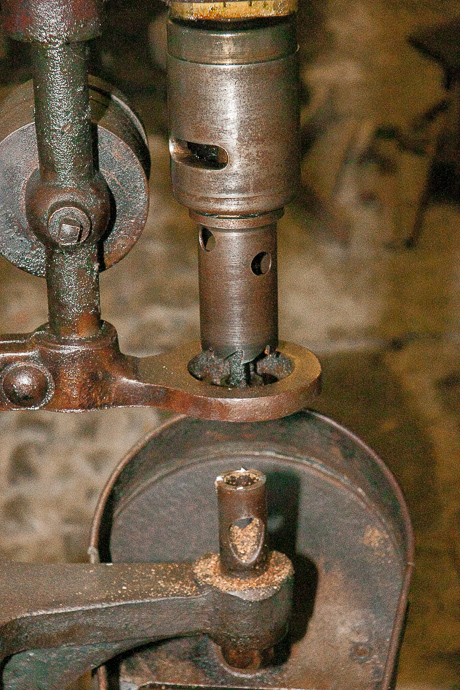

Bohrmaschine zum Herstellen von Rohlingen aus Baumscheiben

Bohrmaschine zum Herstellen von Rohlingen aus Baumscheiben

Der Zylinderbohrer im Detail

Der Zylinderbohrer im Detail

Verarbeitete man das schwächere Stangenholz, wurden die grob auf ca 2-3 Fuss (60-90 cm) zugeschnittenen Stangen mit der nächsten Kreissäge portioniert:

Kreissäge zum Zuschnitt von Stangenholz

Kreissäge zum Zuschnitt von Stangenholz

Die Maschine war nicht ohne. Musste die Einstellung geändert werden konnte das nicht bei laufender Maschine erfolgen. Aufgrund des Riemenantriebs über Transmission war die einzelne Maschine aber nicht einfach ausschaltbar. Man fand eine Lösung:

Transmissionsantrieb der Kreissäge

Transmissionsantrieb der Kreissäge

Der Lederriemen des Antriebs konnte über zwei verschiedene Scheiben an der Maschine geführt werden. Zum "Umschalten" diente die gabelartige Vorrichtung. Eine der Antriebsscheiben lief lose auf der Kreissägenwelle. Wurde der Riemen dorthin verschoben, war der Antrieb nahezu unterbrochen. Nur nahezu, denn durch bestehende Restreibung lief das Blatt langsam und mit wenig Kraft weiter, konnte so nach einiger Zeit durch ein Holz gestoppt werden.

Die Holzstücke, aus denen Spulen werden sollten, mussten eine zentrale Kernbohrung erhalten. Das geschah so:

Transmissionsgetriebene Bohrmaschine

Transmissionsgetriebene Bohrmaschine

Das Werkstück wurde vom Arbeiter freihändig zugeführt. Dabei musste er in etwa das Zentrum treffen und einigermassen gerade ansetzen. Auch hier wieder das Problem der Nichtabschaltbarkeit. Der Bediener hielt das Werkstück in der Hand, musste wegen der Spanabfuhr zwei-/dreimal vor und zurückschieben. Klemmte das Werkstück auf dem Bohrer fest, riss es ihm eventuell die Hände auf, verbrannte die Haut. Dann musste mit einer Zange versucht werden, die Sache zu bereinigen. Auch das war gefährlich.

"Arbeitsschutzbohle"

"Arbeitsschutzbohle"

Der stets rotierende, frei laufende Bohrer war eine Gefahr. Etwas Schutz bot die davor angebrachte dicke Bohle, die zumindestens teilweise ein Hineinlaufen in den offenen Bohrer verhinderte.

Werkraum mit Transmission, Rohlingen und Holzbearbeitungsmaschinen

Werkraum mit Transmission, Rohlingen und Holzbearbeitungsmaschinen

Heute liegen nicht allzuviele Holzspäne auf dem Boden. Früher lagen diese wohl oft mehr als kniehoch, was im Winter auch der Isolation der Füsse diente. Auch wenn England ein milderes Klima als das bei uns aufweist - es gab keine Heizung. Nun, nicht ganz - für die Waren schon, aber nicht für die Menschen. (Mehr zu dem Arbeitsbedingungen auf der Website.)

Drehbänke zum Bearbeiten der Rohlinge

Drehbänke zum Bearbeiten der Rohlinge

Die noch ungleichmässig geformten Rohlinge worden eingespannt und mit einem breiten Eisen rundgedreht. Drückte man die Vorrichtung in die andere Richtung kam ein schmäleres Eisen und räumte das Spuleninnere aus.

Zwischenprodukte - deutlich sind die Mitnehmerspuren zu erkennen

Zwischenprodukte - deutlich sind die Mitnehmerspuren zu erkennen

Eine Spule links hat schon die endgültige Form mit den schrägen Flanken, die in einem weiteren Fertigungsschritt geschnitten wurden.

Ausschuss

Ausschuss

Fortschritt

Fortschritt

Die neue Bohreinrichtung für die Kernbohrungen nahm mehrere Rohlinge zugleich auf, hielt diese mit einem von oben kommenden Stempel während des Bohrens fest. Das war weniger gefährlich, aber wichtiger waren das bessere Ergebnis und die schnellere Verarbeitung.

Blick vom Obergeschoss auf die Werkstatt mit den Drehbänken

Blick vom Obergeschoss auf die Werkstatt mit den Drehbänken

Polierfässer

Polierfässer

Die Fässer wurden mit fertigen (kleineren) Spulen und Paraffin gefüllt und gedreht. Das polierte die Spulenkörper. die auf Trockengestellen - über dem Dampfkessel oder der Schmiede nebenan - getrocknet worden waren.

Eine Sammlung Endprodukte auf einem der Trockengestelle

Eine Sammlung Endprodukte auf einem der Trockengestelle

Die grossen Spulenkörper wurden auch lackiert, was bei den Arbeitern durch den starken Lösungsmittelgehalt zu rauschartigen Zuständen führte.

Schleifstein zur Werkzeugpflege

Schleifstein zur Werkzeugpflege

Verschiedene Kreisbohrkronen

Verschiedene Kreisbohrkronen

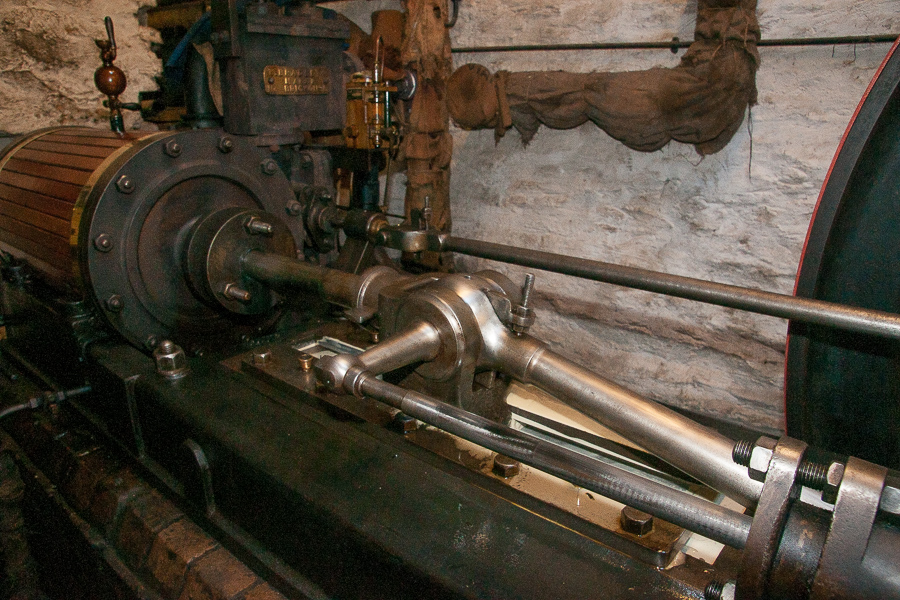

Betriebsdampfmaschine, 1880 von W. Bradley, Gooder Lane Iron Works in Brighouse (West Yorkshire) hergestellt

Betriebsdampfmaschine, 1880 von W. Bradley, Gooder Lane Iron Works in Brighouse (West Yorkshire) hergestellt

Gruss

Rolf